金属塑性变形

大约 5 分钟

金属塑性变形

单晶体的塑性变形

- 从微观角度上看, 单晶体塑性变形有滑移, 孪生两种方式

- 通常孪生需要远大于滑移的切应力, 不考虑

滑移系

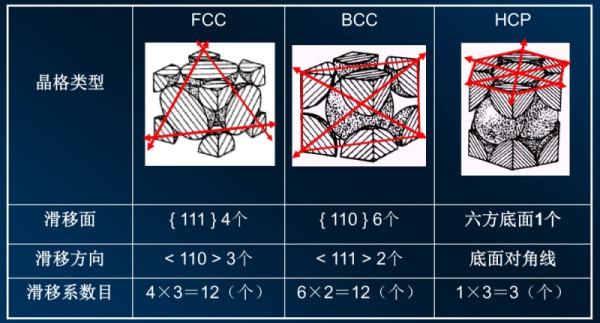

- 滑移面通常是原子密度最大的晶面, 滑移方向是滑移面上原子密度最大的方向

- 一个滑移面与面上的一个滑移系构成一个滑移系

- 通常晶体的滑移系越多, 塑性变形能力越强

- 滑移系相同时, 滑移方向越多, 塑性变形能力越强(塑性变形能力更强)

- 因此, 面心立方塑性变形能力最强, 六方最密堆积最弱

应力

- 正应力 正应力只能使晶格发生弹性伸长, 正应力大于原子间结合力时, 晶体断裂

- 切应力 切应力足够大时, 晶体沿滑移面发生滑移, 滑移后原子达到新的平衡位置, 去掉外力不再复原, 即塑性变形

- 临界分切应力

- 方向与滑移面平行的力, 只有大于临界分切应力, 滑移才会开始

- 达到临界分切应力的滑移面先开始滑移

- 对于受拉应力的零件, 滑移面及滑移方向与外力成 时, 拉应力在切向的分量最大, 最易滑移

位错运动

- 晶体的滑移是通过位错在滑移面上的运动实现的

- 当塑性变形量增大, 晶体中的位错密度增大

多晶体的塑性变形

多晶体中, 各个晶粒的取向不同, 因此发生滑移的方向, 所需的力大小各不相同

塑性变形过程

- 首先达到临界切分应力的晶粒开始滑移, 所处位向称为易滑移位向, 又称为软位向; 最难滑移的位向则称为硬位向

- 发生滑移的同时, 各个晶粒的晶向发生转动, 使软位向晶粒变为硬位向晶粒

- 因此多晶体的塑性变形是一个不均匀的塑性变形过程

- 位向差阻碍滑移 由于晶粒之间不能有空隙, 因此没有发生滑移的晶粒回阻碍其他晶粒的滑移

- 晶界阻碍位错运动, 当位错到达晶界后, 需要更大的力才能穿过晶界; 因此晶界处的变形很小, 晶粒内变形量较大

塑像变形的影响

对组织的影响

- 显微组织呈现纤维状

- 组织内亚晶粒增多(大晶粒被位错分割)

- 产生形变织构(晶粒被拉长) 变形足够大后, 所有晶粒的位向变为与外力一致, 称为织构, 具有各向异性

对力学性能的影响

- 加工硬化现象 位错增多, 导致位错运动困难, 塑性下降, 强度与硬度上升

- 金属内部产生残余内应力

- 宏观内应力 表面与心部之间变形不均

- 微观内应力 晶粒内与之间形变不均匀

- 晶格畸变内应力 晶格畸变与位错密度导致, 为主要内应力, 是金属强化的主要因素

变形后的加热变化

回复

- 也称为去应力退火

- 加热温度低, 拉长的显微组织不发生变化

- 点缺陷减少, 位错密度降低, 内应力显著减小

- 用于冷加工金属, 如弹簧, 保留硬度稳定组织

- 强度, 硬度略有降低, 塑性上升

再结晶

- 也称为再结晶退火

- 在位错聚集的地方重新形核合长大

- 新晶粒的晶体中缺陷减少, 内应力小时

- 再结晶温度 , 单位 , 不是摄氏度, 要先转换为 再计算

- 金属变形量越大, 再结晶温度越低

- 金属纯度越低再结晶温度越高(杂质阻碍扩散)

- 用于消除加工硬化, 便于下一步加工

- 强度, 硬度降低, 塑性上升

晶粒长大

- 再结晶阶段过后, 晶粒长大

- 加热温度越高, 保温时间越长, 晶粒越大

- 变形度如果不够大, 变形储能小, 不足以引起再结晶

- 变形度小, 变形不均匀, 只有部分地方再结晶, 形成大晶核, 称为临界变形度, 需要避开

- 性能恶化, 塑性明显下降, 需要避免

冷加工与热加工

- 将加工温度在再结晶温度以上称为热加工

- 热加工中, 加工硬化与再结晶同时发生, 加工硬化消失

金属断裂

- 韧性断裂 断裂前发生了明显的宏观塑性变形的断裂(即发生了较大的塑性变形), 断口成杯状, 粗糙

- 脆性断裂 断裂前不发生了明显的宏观塑性变形的断裂, 断口没有变化, 平直

金属强化

提升强度

- 细化晶粒

- 增加晶界, 使位错堆积, 无法移动, 抵抗塑性变形

- 晶粒越细, 塑性变形抗力愈高, 塑性变形能力愈好

- 固溶强化 形成固溶体后, 晶格畸变, 增加滑移运动的阻力

eg. 淬火时形成的过饱和铁素体 - 弥散(第二相)强化 当位错遇到弥散的第二相时, 必须增大外应力才能通过

eg. 回火析出了弥散细小的碳化物 - 变形强化 加工硬化, 增大位错密度, 使位错移动受阻

eg. 喷砂处理在金属表面制造坑洞为塑性变形