钢铁的热处理

大约 11 分钟

钢铁的热处理

利用加热, 保温, 冷却的方法, 改变材料的组织与结构, 达到改变材料性能的工艺过程称为热处理

热处理中的相变

奥氏体相变温度

- 奥氏体中析出铁素体的相变温度

- 奥氏体中析出渗碳体(铁三碳)的相变温度

- 奥氏体(包括莱氏体中的奥氏体)完全共析为珠光体

- 加热下的相变温度, 需要考虑过热效应, 导致实际温度升高(通常作为前缀 eg. )

- 冷却下的相变温度, 需要考虑过冷效应, 导致实际温度降低

加热过程中奥氏体的转变

将共析钢重新加热, 其中的珠光体 重新转变为奥氏体

- 晶核的形成 奥氏体晶核最容易在 与 的晶界上生成

- 晶核的长大 主要是 晶格转变与 的溶解

- 残余渗碳体的溶解 含碳量少, 溶解速度快, 当其完全溶解后, 还有部分 存在

- 奥氏体的均匀化 珠光体完全溶解后, 根据原先相的不同, 不同位置含碳量不同, 还需要继续保温, 使其完全扩散

- 对于其他类型的共析钢, 过程类似, 但还有先共析相的转变, 必须要加热到 或 线上才能开始转变

奥氏体转变因素

- 奥氏体的形成速度主要取决于原子的扩散速度

- 加热温度

- 加热温度越高, 的转化速度越快

- 保温温度越高, 时间越长, 的晶粒变粗

- 加热速度

- 加热速度越快, 过热度越高, 转变开始温度越高, 转变速度快, 但均匀化程度差

- 加热速度快, 得到的 晶粒尺寸小

- 化学成分

- 大部分化学元素将加快转变速度

- 能与碳结合的元素能阻碍碳的扩散, 阻碍奥氏体晶粒的生长

- 含碳量

- 含碳量越高, 与 的晶界越多, 转变越快

- 由于 转变加快, 因此相同保温时间, 长大的时间更多, 晶粒更大

- 原始组织

- 片状珠光体(退火态)中, 与 的晶界多, 转变快; 球状珠光体(回火态), 晶界少, 转变慢

- 珠光体晶粒细小, 得到的 晶粒也就更小; 通常片状珠光体晶粒小

奥氏体的晶粒度

- 起始晶粒度 刚完成奥氏体化时的晶粒大小, 由于还未长大, 所有钢的晶粒都非常细小, 实际工程意义不大

- 实际晶粒度 具体加热温度, 保温时间下获得的奥氏体晶粒的大小; 与成分和工艺有关

- 本质晶粒度 通过将钢加热到 , 保温 小时的实际晶粒度称为本质晶粒度, 可以反映不同成分的钢, 长大的倾向

过冷奥氏体的转变

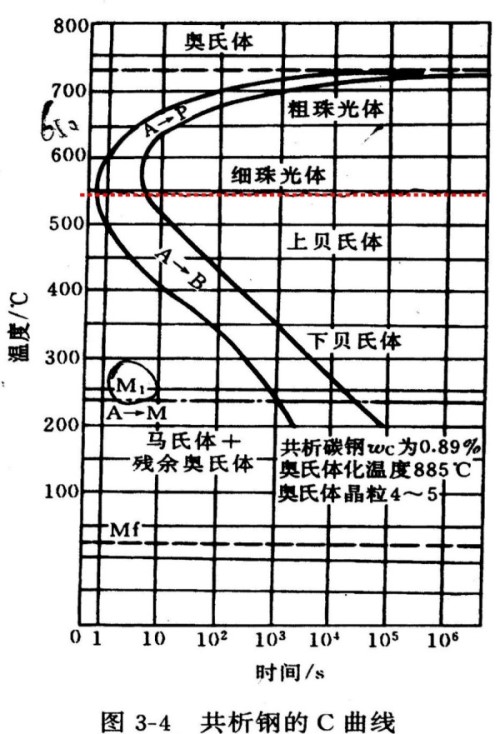

等温转变图的建立

- 先将实验加热至奥氏体化, 得到均匀的奥氏体

- 将式样快速冷却到 以下的不同温度, 并保温一段时间, 观察组织转变(体积膨胀)

- 过冷 都要先经过一段孕育期, 才能转变为 ; 下, 孕育期最短, 此时的 最不稳定

过冷奥氏体的等温转变的组织形态

珠光体转变

- 转变温度

- 根据转变温度由高到低, 将产物分为 珠光体(粗片 P), 索氏体(细片 S), 托氏体(极细 T)

- 不同类型的珠光体由于片层间距不同, 力学性能不同

- 转变温度越小, 片层间距越小, 材料强度和硬度越高

- 索氏体珠光体细小且分布均匀, 其的塑性和韧性最高

贝氏体转变

- 转变温度

- 为渗碳体与含碳量过饱和的铁素体的机械混合物, 称为贝氏体(B)

- 由于转变温度较低, 原子不能扩散, 只有 原子具有一定的扩散能力

- 根据转变温度由高到低, 将产物分为 上贝氏体() 与下贝氏体()

- 上贝氏体为羽毛状组织, 力学性能较差

- 下贝氏体为针状铁素体, 其间分布极细的碳化物, 具有较好的强度和韧性

马氏体转变

- 转变温度

- 马氏体转变是一个连续的过程, 在一个温度下保温, 只能得到部分马氏体( 和 需要保温一段时间得到)

- 由于速度快, 且温度过低, 没有扩散, 转变不彻底(存在残余奥氏体)

- 奥氏体快速转变为铁素体, 体积快速膨胀, 导致内应力增大, 需要进一步热处理消除内应力

- 马氏体是碳在 中过饱和的间隙固溶体

- 由于晶格畸变, 马氏体具有高硬度与高强度

- 根据含碳量的不同, 马氏体分为片状马氏体(含碳高)与板条马氏体(含碳低)

影响转变的因素

- 珠光体转变 共析钢的奥氏体最稳定, 离共析钢成分越远, 转变速度越快

- 贝氏体转变 含碳量越少, 转变速度越快

- 马氏体转变 随碳含量增大, 与 点降低, 碳过饱和固溶, 是马氏体高强度, 硬度的根本因素

- 提高奥氏体化温度与保温时间, 能使奥氏体更加均匀, 晶粒更大, 从而稳定性更强, 延长孕育期, 曲线右移

共析钢的连续转变

贝氏体需要足够长的孕育期保温才能产生, 连续转变不能生成贝氏体

整体热处理

退火

- 过程 加热到一定温度, 保温, 缓慢冷却(炉冷), 得到接近平衡态的组织

- 目的

- 降低硬度, 提高塑性

- 细化晶粒, 消除组织缺陷

- 消除内应力

- 为淬火做准备

- 工艺

- 完全退火 得到接近平衡的组织, 主要用于亚共析钢和中碳合金结构钢的预备热处理

- 球化退火 用于高碳工具钢或高碳合金钢, 用于降低其硬度, 改善切削性能; 当球化退火前有较多的网状 , 需要先正火处理

- 均匀化/扩散退火 减少钢锭中的偏析与组织不均匀

- 组织 得到强度较低, 塑性较高的 珠光体

正火

- 过程 加热到 或 以上 , 保温, 静止在空气中冷却

- 目的

- 细化晶粒

- 均匀组织

- 调整硬度, 便于切削加工

- 可作为一般零件的最终热处理工序

- 组织 得到比退火组织强度, 硬度更高, 组织更细小的索氏体

淬火

- 过程 将钢加热到 或 以上 , 保温一段时间, 然后快速冷却到 以下, 发生马氏体转变

- 组织 得到马氏体 , 和残留奥氏体 与弥散的粒状渗碳体(T12)

- 目的 提高钢的硬度, 保证钢的耐磨性, 不是最终组织, 还需要回火调整

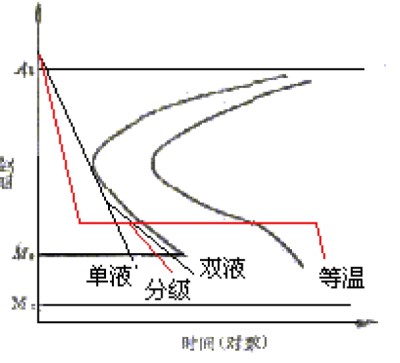

淬火工艺

要求

- 以上缓慢冷却, 降低应力

- 快速冷却, 不能进入 转化区域(C型线), 保证 不转化

- 以下缓慢冷却, 减少应力(贝氏体不会产生)

方法

- 单液淬火 冷却速度快, 无变化

- 双液淬火 冷却速度有变化, 无保温

- 贝氏体等温淬火 在下贝氏体转变区保温, 得到下贝氏体

- 马氏体分级淬火 在马氏体化前保温, 使零件的心部与表面温度均一再继续冷却, 可以避免受热不均导致零件开裂

介质 盐水的冷却速度最快, 清水次之, 油最慢

淬火缺陷

- 硬度不足或出现软点 原因有加热不足(温度不够高, 由残留 )、介质冷却能力不够、 工件表面不净、局部散热不良等

- 变形与开裂, 避免途径有:

- 零件结构设计合理

- 淬火前组织要均匀, 先进行退火或正火

- 加热温度适当

- 冷却介质和方法适当

- 及时回火,防止当时未裂在放置时开裂

淬火指标

只与材料和工艺有关

- 淬透性

- 淬火时获得 的能力, 淬透性差时, 工件心部的力学性能低于表面, 导致变形开裂; 对于大尺寸零件无法淬透, 应使用正火代替淬火

- 正常加热淬火条件下,亚共析钢的淬透性随碳含量的增加而增加,过共析钢的淬透性随碳含量的增高而减小

- 钢中未溶的碳化物的存在,将使钢的淬透性降低

- 淬硬性

- 淬火后 的硬度, 与 中的碳含量有关, 碳含量越高, 淬硬性越高

- 淬硬性与合金元素关系不大

回火

- 过程 将淬火后的零件加热到 以下, 保温一段时间, 然后冷却到室温

- 目的

- 消除内应力

- 稳定组织和尺寸 消除不稳定的 , 防止变形

- 调整性能 增大韧性

- 便于加工 降低硬度

淬火钢回火过程中的转变

- 马氏体分解 ()

- 马氏体析出过渡碳化物

- 内应力部分消除

- 得到组织 回火马氏体

- 残余奥氏体的分解 ()

- 发生分解生成 , 完全转变

- 得到组织 与

- 回火托氏体的形成 ()

- 过饱和的 析出碳, 得到 基体与极细的颗粒状

- 内部应力大部分消除

- 产物称为回火托氏体

- 碳化物的聚集长大 ()

- 将发生回复与再结晶, 颗粒将以大吃小的方式不断长大, 颗粒较粗大

- 内应力完全消除

- 产物称为回火索氏体

回火分类

- 低温回火 () 保持淬火后的高硬度, 部分消除淬火内应力与脆性, 提升韧性和塑性

- 中温回火 () 得到回火托氏体, 可以得到高弹性极限和屈服强度, 内应力消除大半

- 高温回火 () 得到回火索氏体, 综合力学优良, 将淬火加高温回火称为调质处理

回火性能

- 强度和硬度在 以下变化不明显,以后随温度的上升而下降

- 塑性和韧性随回火温度提高而提高,到超过 因碳化物过大会下降

回火脆性

回火温度升高, 冲击韧性反而下降称为回火脆性

- 第一类回火脆性 ()

- 无法避免几乎所有钢都存在, 不可逆, 需要避免在此温度回火

- 与冷却速度无关

- 减少杂质元素可以减轻

- 第二类回火脆性 ()

- 出现在某些合金钢中

- 对冷却速度敏感, 需要加快冷却速度避免

表面淬火

表面加热, 淬火, 内部保持

- 感应加热表面淬火

- 火焰加热表面淬火

化学热处理

包括化学介质的分解、活性原子的吸附和活性原子的扩散三个阶段

渗碳

处理温度范围

- 经过渗碳 + 淬火 + 低温回火 才能发挥渗碳层的作用

- 气体渗碳法

- 固体渗碳法

渗氮

处理温度低于 , 不进行后续热处理, 防止去除渗氮层