圆柱体的互换性

圆柱体的互换性

基本定义与术语

尺寸定义

公称尺寸 (Feature)

在设计阶段确定的理想尺寸, 不包含误差的尺寸

使用字母 表示孔 (随加工扩大) 的公称尺寸, 字母 表示轴 (随加工缩小) 的公称尺寸

极限尺寸 (Limit)

在设计阶段确定的制造要求

使用 与 表示上极限尺寸

使用 与 表示下极限尺寸

极限尺寸通常以公称尺寸为基数确定, 实际尺寸应在上下极限尺寸组成的闭区间内

提取组成要素的局部尺寸

在测量阶段确定的局部尺寸, 使用下标

对于圆柱面则为任一圆截面上对应两点的距离

由于测量误差, 不是实际的尺寸

由于仅以局部为对象测量, 因此不同位置的测量结果不同

作用尺寸 (Function)

在装配阶段确定的尺寸, 使用下标

即能与被测轴内接的最大孔尺寸 , 或是与被测孔内接的最小轴尺寸 (也称为实体外作用尺寸 )

作用尺寸与局部几何误差 , 局部尺寸之间满足关系

由此可得, 几何误差使作用尺寸向实体增加的方向改变

实体极限 (Material Limit)

在使用阶段确定的强度极限

当孔, 轴有允许的最多材料时, 强度最大, 称为最大实体极限, 满足

当孔, 轴有允许的最少材料时, 强度最小, 称为最小实体极限, 满足

公差与偏差

极限偏差

定义极限尺寸减去其公称尺寸所得的代数差为极限偏差

极限偏差可能大于零或小于零

定义孔, 轴的上极限偏差为

定义孔, 轴的下极限偏差为

公差

定义公差为上下极限尺寸之差, 使用符号 表示

公差的数值必定大于零

公差带图

使用如图所示的公差带图表示公差

公差带图中应包含以下要素

- 零线, 表示零件公称尺寸下的表面位置

- 零线左侧的正负方向指示

- 公称尺寸, 公称尺寸需要标出单位 (公差带图中默认采用 为单位)

- 公差带, 公差带的上下边相对零线的距离由上下极限偏差决定

- 公差带类型, 对于轴的公差在公差带内标 (shaft), 对于孔则标 (hole)

- 上下极限偏差, 在公差带的上下边分别标出上下极限偏差, 需要带有符号 (单位 , 可省略)

配合

配合指公称尺寸相同且相互结合的孔与轴公差带之间的关系

过盈量与间隙量

过盈量与间隙量均以孔的尺寸减去轴的尺寸的方式计算

当差值为正时, 为间隙量, 当差值为负时, 为过盈量

仅最小过盈量 / 最小间隙量可以取

当这一差值最大时, 孔最大, 轴最小, 满足

当这一差值最小时, 孔最小, 轴最大, 满足

配合方式

间隙配合

当最小间隙 , 为间隙配合

此时孔公差带在轴公差带之上, 或衔接

用于孔与轴的活动连接过盈配合 当最小间隙 , 为过盈配合

此时轴公差带在孔公差带之上, 或衔接

用于孔与轴的紧固连接过渡配合 当最大间隙 且最大过盈 , 为过渡配合

此时轴公差带与孔公差带相互重叠或包含

用于孔与轴的定心连接

配合公差

配合公差为允许过盈量或间隙量的变动量, 易得配合公差为轴孔公差之和

因此配合公差的数值必定大于零

配合与公差带

公差带的标准化

公差值的标准化

标准公差结合了精度等级与公称尺寸大小两个方面的因素, 通过以下方式求得

- 为标准公差, 一般通过查表得到标准化的值, 而不使用计算确定.

- 为公差等级系数, 公差等级越高, 系数越大, 精度越低.

- 共分为 二十个等级

- 主要选取自 优先数

- 为公差因子, 与尺寸大小有关的因子, 随尺寸增大而增大.

- 以尺寸段划分, 并使用尺寸段首位尺寸的几何平均数代表段内的尺寸

- 交接处的尺寸认为处于前一尺寸段

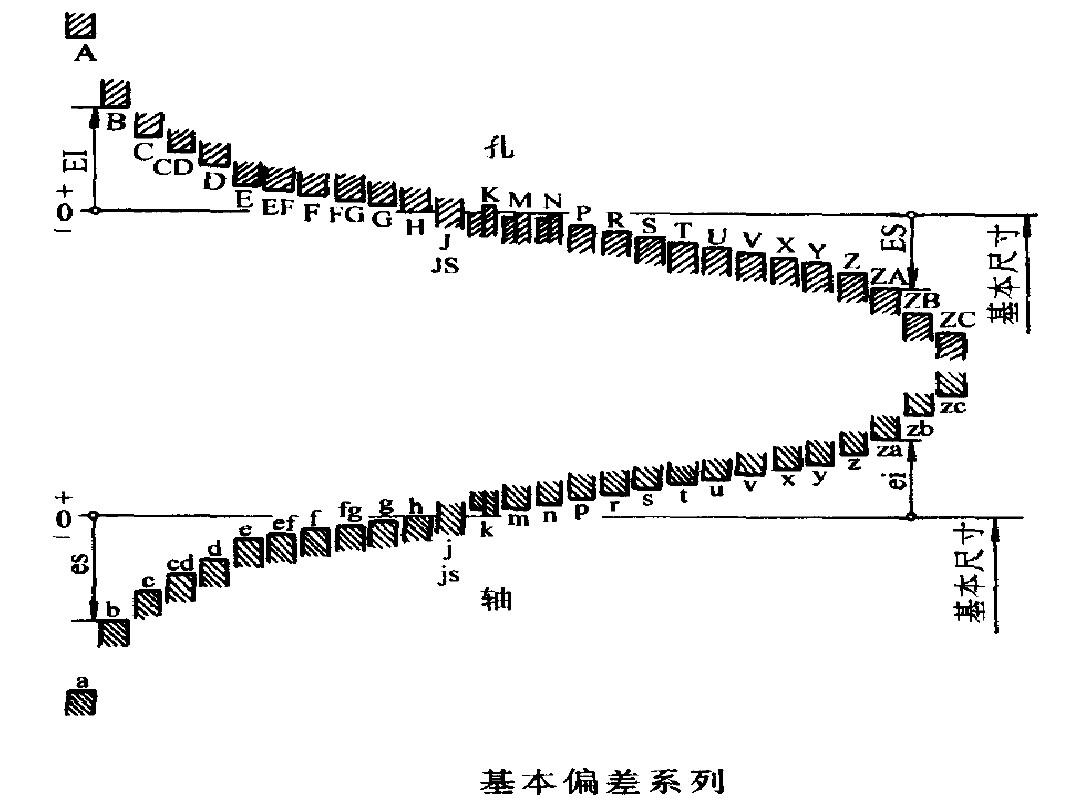

基本偏差的标准化

将上下极限偏差中, 相对零线较近的一个极限偏差最为基本偏差, 对孔与轴分别规定了 28 个基本偏差

基本偏差通过基本偏差代号表示, 轴的基本偏差代号为小写, 孔的基本偏差代号为大写

对于孔的基本偏差有如下规律 (对于轴的基本偏差规律相反)

- 从 的基本偏差为下极限偏差 , 随字母顺序, 依次减小, 且 的下极限偏差为

- 从 的基本偏差为上极限偏差 , 随字母顺序, 依次增大

- 基本偏差 表示公差带相对零线对称, 上下极限偏差为 (公差为奇数时减 )

- 通常基本偏差的大小还与公称尺寸有关

根据基本规律可得, 基轴制下 (基孔制下)

- 基本偏差 () 一般用于间隙配合

- 基本偏差 () 一般用于过盈配合

- 基本偏差 () 一般用于间隙配合

- 随着字母增大, 最小间隙不断减小

配合与尺寸表示

将基本偏差与公差等级的组合称为公差带代号 再根据配合尺寸, 即可确定公差带, 也称为工作尺寸, 可使用以下等价方式表示

入体原则

为了便于加工, 还规定了使用入体原则的方法表示公差带

- 对于轴 (以及广义轴), 通常的加工方向 (实体减小方向) 总是使轴的尺寸减小

- 对于孔 (以及广义孔), 通常的加工方向 (实体减小方向) 总是使轴的尺寸增大

加工后经检测, 当工件的尺寸误差方向与实体减小方向相反, 则还可通过进一步加工而不需要报废

为了便于判断误差方向是否与实体减小方向相反, 因此采用入体原则标注尺寸

即通过修改基本尺寸, 使之满足实体增大方向的极限偏差为

例如以下孔的工作尺寸使用入体原则表示

配合表示

同时给出孔与轴的公差带, 即可获取孔与轴的配合关系

通常使用 或 的方式表示孔与轴的配合关系

即孔的公差带在上, 轴的公差带在下 (以中间为零线, 孔随加工向上增大, 轴随加工向下减小)

例如以下配合表示

配合制

当其中的孔的基本偏差代号为 , 则表示以孔为基准孔, 称为基孔制

当其中的轴的基本偏差代号为 , 则表示以轴为基准轴, 称为基轴制

等效配合

当两种配合关系具有完全相同的 与 ( 与 ) 时, 称为等效配合

轴的标准公差带通过修约确定, 而孔的基本偏差则通过规定一系列常用的配合作为等效配合, 通过这些等效配合由轴的标准公差带可转换得到孔的标准公差带

等效配合的一般情况

根据等效配合的使用要求, 规定等效配合满足以下特点

- 当其中一个配合的孔使用了特定基本偏差代号, 则另一配合的轴使用相同的基本偏差代号

- 两个等效配合对应轴与孔使用相同的公差等级

- 两个等效配合, 其中一个是基孔制, 另一个是基轴制

对于没有规定的一般情况, 如大尺寸零件与间隙配合 (轴与孔的制造难度相近)

此时认为相同公差等级的基孔制配合 (基轴制) 存在对应基轴制 (基孔制) 配合

例如如下两个配合等效

等效配合的例外情况

当满足以下条件时

- 公称尺寸在 范围内

- 孔的公差等级小于 (精度高于 ), 代号为 的基本偏差 (过渡配合)

- 孔的公差等级小于 (精度高于 ), 代号为 的基本偏差 (过盈配合)

由于过盈配合与过渡配合对于轴, 孔的制造精度要求高. 且在 范围内, 轴的制造难度通常低于孔, 因此构建等效配合时, 孔的公差等级比轴高一级

例如如下两个配合等效

等效配合计算孔公差

使用等效配合求孔公差时, 可通过以下流程计算 (以求公差带代号 为例)

- 构建等效配合

由于公差带代号 满足等效配合的例外情况, 因此有等效配合

查表确定等效轴/轴的公差带

- 根据待确定的轴公差带

- 首先查出 下公差等级 对应的公差值为

- 然后查出 下基本偏差 对应的下极限偏差为

- 最后计算出上极限偏差

- 根据待确定的孔公差带

- 首先查出 下公差等级 对应的公差值为

- 由于使用基孔制 (代号 ), 因此孔的下极限偏差为

- 最后计算出上极限偏差

- 根据待确定的轴公差带

通过确定的等效轴/轴的公差带, 画出公差带图

- 根据公差带图计算最大与最小间隙量 (过盈量)

反算 的公差带

- 确定原配合中的轴公差带

- 首先查出 下公差等级 对应的公差值为

- 由于使用基轴制 (代号 ), 因此轴的上极限偏差为

- 最后计算出下极限偏差

- 根据等效配合条件确定过盈量与间隙量, 反算出 的公差带

- 由第一个条件计算下极限偏差

- 有第二个条件计算上极限偏差

- 确定原配合中的轴公差带

最终得出结果, 工作尺寸 可表示为

配合与公差等级的选择

原则上可采用标准推荐选用的配合

基准制选择

- 基孔制

- 中等尺寸, 精度较高的孔 (减少加工孔的专用刀具)

- 尺寸较大或低精度的孔 (统一约定)

- 与轴承内圈的配合 (标准件)

- 无特殊要求的情况下, 使用基孔制

- 基轴制

- 冷拉成型的轴 (精度高, 不需要加工)

- 小尺寸精密轴 (小尺寸轴难以加工)

- 与轴承外圈的配合 (标准件)

- 其他情况

- 一轴多孔 (活塞销与曲柄, 活塞) 的情况应以轴为基准, 保证轴加工表面一致

- 与标准件配合时应以标准件为基准

公差等级选择

- 联系工艺

- 公称尺寸 , 公差等级等于或低于 (精度高于) 时, 孔的公差等级比轴低一级, 如

- 公称尺寸 或公差等级等于或高于 (精度第于) 时, 孔轴的公差等级相同, 如

- 联系配合

- 过渡配合 (定心) 与过盈配合 (防止涨破) 不允许配合公差过大, 因此精度应该较高 (选用较低的公差等级)

- 间隙配合允许最小间隙小时, 精度应该较高 (选用较低的公差等级), 如 (注意基准 的 更接近零线, 因此间隙小)

否则可采用较低的精度 (选用较高的公差等级), 如 (注意基准 的 更远离零线, 因此间隙大)

- 其他原则

- 轴承 / 齿轮的公差与其精度等级有关

- 类比选用

已知配合量求标准公差带

- 确定采用的配合制

默认采用基孔制, 具体见题目要求

对于基轴制也可先使用基孔制计算, 再利用等效配合转换 - 确定公差等级

- 根据配合量得到配合公差

- 平均分配配合公差, 初步确定轴孔的公差

- 查表确定最接近的公差等级, 当公差等级低于 (精度高于 ) 时, 孔的公差比轴高一级 (孔精度低于轴, 即选取相邻两侧的等级)

- 确定基本公差

- 由于采用基孔制, 因此

- 根据两个配合量条件计算得到轴的极限偏差

- 根据 或 中距离零线较近的一个偏差, 查表确定最接近的轴的基本偏差

- 检验计算结果

计算选择得到的标准公差带的配合量, 与题目要求的配合量比较, 确定误差

光滑极限量规

光滑极限量规的特点

基本特点

- 量规属于没有刻度的专用量具

- 量规按照被测孔 / 轴的上下极限尺寸制成并成对使用

- 仅能检验工件是否合格

基本形式

- 根据检测对象与通过条件, 分为以下形式

- 通过通规防止超过最大实体尺寸, 合格时通规能顺利通过工件

- 通过止规防止超过最小实体尺寸, 合格时止规无法通过工件

- 根据接触面形式, 分为以下形式

- 不全形量规 (片状塞规), 与工件点状接触, 被测对象是局部实际尺寸 (不包含形状误差)

- 全形量规 (圆柱塞规), 与工件面接触, 被测对象是作用尺寸 (含形状误差)

泰勒原则

量规选择应满足泰勒原则, 即

- 工件的作用尺寸不允许大于最大实体尺寸

- 工件在任何位置上的实际尺寸不允许小于最小实体尺寸

(形状误差总是使作用尺寸向实体增加的方向改变, 例如弯曲的孔必定只能容纳尺寸小于孔径的轴)

因此

- 测量最大实体尺寸的通规应制成全形量规

检测轴的通规称为环规 (环套状), 检测孔的通规称为圆柱塞规 (圆柱短轴) - 测量最小实体尺寸的止规应制成不全形量规

检测轴的止规称为卡规 (两脚状), 检测孔的止规称为片形塞规 (槽型前端)

光滑极限量规的公差带

公差带对验收的影响

虽然光滑量规的公称尺寸是按照零件的极限尺寸设计, 但由于光滑量规自身也存在制造误差, 因此通过检测的条件与实际合格的条件不同.

以检测孔的量规为例, 如图所示

- 当孔的尺寸满足 时, 即可通过止规检测. 但合格工件应满足 , 因此

- 当 , 表明可能有部分 的不合格工件通过验收 (误收)

- 当 , 表明可能有部分 的合格工件报废 (误废)

- 当孔的尺寸满足 时, 即可通过通规检测. 但合格工件应满足 , 因此

- 当 , 表明可能有部分 的合格工件报废 (误废)

- 当 , 表明可能有部分 的不合格工件通过验收 (误收)

为了防止误收带来的危害, 一般规定光滑量规的公差带必须在工件的公差带内, 且与工件的公差带边缘相接, 保证只会发生误废

光滑量规的公差则根据零件的公差等级与公称尺寸确定 (查表)

通规磨损对公差带的影响

由于通规经常通过工件全长来检测工件, 因此通规的磨损速度大于止规

- 对于圆柱塞规 (检测孔), 其公差带下端与工件下极限尺寸 () 相接, 同时磨损方向向下, 因此需要将其公差带上移

- 对于环规 (检测轴), 其公差带上端与工件上极限尺寸 () 相接, 同时磨损方向向上, 因此需要将其公差带下移

公差带计算

量规的公差带宽度 与偏移量 则根据零件的公差等级与公称尺寸确定 (查表)

- 通规的极限偏移使用 表示, 止规的极限偏移使用 表示

- 通常公差带的一边与极限尺寸相切

- 通过还需要偏移, 其偏移量 的含义是公差带中心线相对极限尺寸的位置, 因此以孔为例

通用计量器具的检验

使用通用计量器具时, 为了避免误收, 则会在零件的极限尺寸范围内, 向内移动一个安全裕度 , 作为验收时的极限尺寸

安全裕度与公称尺寸以及公差等级有关 (一般为公差带宽度的 )

几何公差与尺寸公差原则

基本概念

公差原则

尺寸公差与几何公差之间往往存在关联, 为了在设计时明确这种关联, 规定了以下两类原则

- 独立原则

- 要求尺寸公差与几何公差各自满足自身要求

- 即

- 默认使用该原则, 无遵守边界

- 相关要求

- 将尺寸公差与几何公差相互关联考虑

- 有包容要求, 最大实体要求, 最小实体要求三种

- 需要在设计图的几何公差中表面采用哪种要求

最大实体状态

定义最大实体尺寸 与该尺寸方向上的几何公差 达到最大时, 与表面在实体外相接最大 (与孔相接) / 最小 (与轴相接) 理想面的尺寸为最大实体实效尺寸, 使用下标 (maximum material virtual condition) 表示

根据定义可得, 最大实体实效尺寸即设计要求的孔最小 / 轴最大的作用尺寸

如图所示, 最大实体实效尺寸满足

由于几何误差总是使工件尺寸向最大实体方向改变, 因此当孔 / 轴处于这一状态时, 则称为最大实体状态

相关要求

包容要求

- 包容要求即泰勒原则

- 工件作用尺寸 不得超过最大实体尺寸

- 工件局部尺寸 不得超过最小实体尺寸

- 由于作用尺寸包含了形状误差, 因此使用包容要求时不而外规定形状公差, 相当于将几何误差计入最大实体尺寸的要求中

此时最大实体实效尺寸与最大实体尺寸相等 - 使用最大实体尺寸为边界的最大实体边界

- 满足包容要求的条件

- 使用包容要求

- 在尺寸要素的公差代号后加上符号 (Envelop)

- 当包容要求的尺寸要素有几何公差时, 则该几何公差也需要独立满足 (计入最大实体实效尺寸)

- 包容要求 (泰勒原则) 的出发点

- 通过限制最大实体尺寸 (作用尺寸), 保证配合要求

- 通过限制最小实体尺寸 (局部尺寸), 保证强度要求

- 使用示例

- 零件在最大实体状态下, 允许的轴线误差

- 零件在最小实体状态下, 允许的轴线误差

- 所遵循的边界为 的最大实体边界

最大实体要求

- 最大实体要求

- 工件作用尺寸 不得超过其最大实体实效尺寸

- 工件局部尺寸 不得超过其上下极限尺寸

- 最大实体要求中, 工件存在几何公差, 但仅考虑几何公差对作用尺寸的影响, 相当于零件对于最大实体尺寸的余量可用于降低几何公差要求 (在最大实体状态下的几何公差要求即标注的值), 而尺寸公差单独考虑

此时最大实体实效尺寸与最大实体尺寸不相等 - 使用最大实体实效尺寸为边界的最大实效边界

- 满足最大实体要求的条件

- 使用最大实体要求

- 在几何公差的公差值后加上符号 (Maximum)

- 当几何公差为 时, 最大实体要求与包容要求等价

- 最大实体要求的出发点

- 在满足配合要求的前提下, 降低成本

- 要求零件不超出最小实体尺寸, 满足强度要求

- 使用示例

- 零件在最大实体状态下, 允许的轴线误差

- 零件在最小实体状态下, 允许的轴线误差

- 所遵循的边界为 的最大实效边界