轴

大约 8 分钟

轴

基本说明

轴的分类

- 根据轴所受的载荷分类

- 心轴 工作时只受弯矩而不受转矩作用

- 传动轴 工作时主要受转矩作用, 几乎不受弯矩作用

- 转轴 工作时既受转矩又受弯矩作用

- 根据轴线形状不同分类

- 直轴

- 曲轴

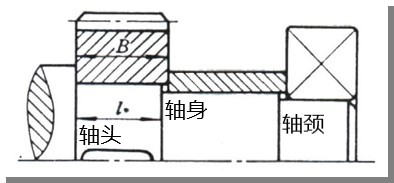

轴的基本结构

- 轴颈 与轴承相配合的部分

- 轴头 与轮毂相配合的部分

- 轴身 连接轴颈与轴头的部分

轴结构的基本要求

- 受力合理, 材料省, 重量轻

- 轴上零件要有准确的定位与可靠的固定

- 便于轴上零件装拆

- 尽量减小应力集中

轴的结构设计

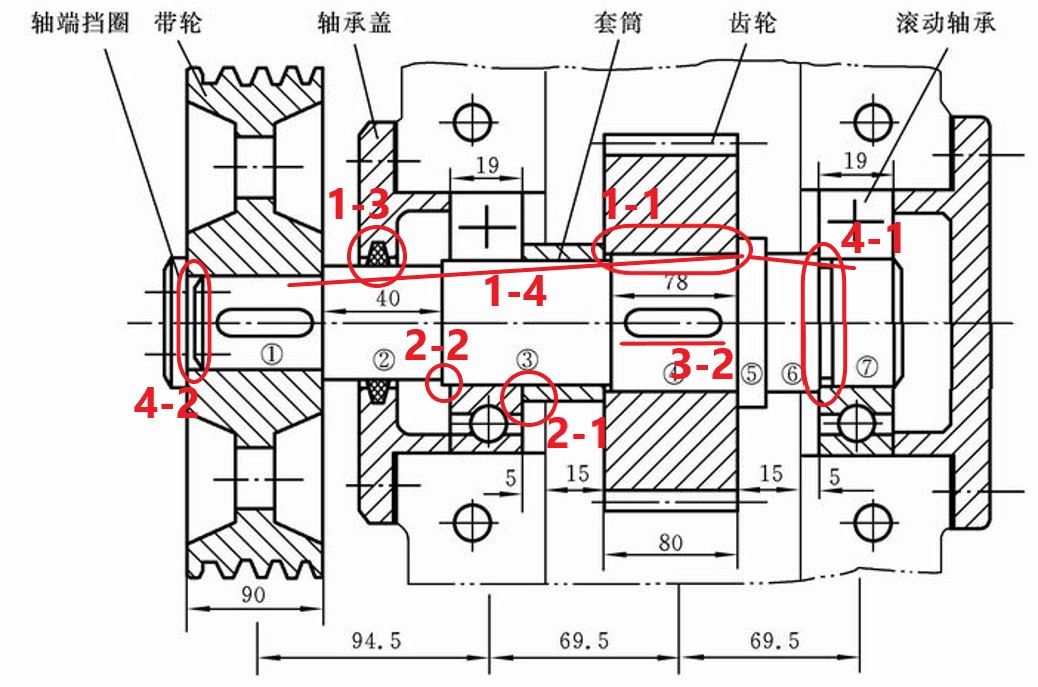

轴向固定与定位

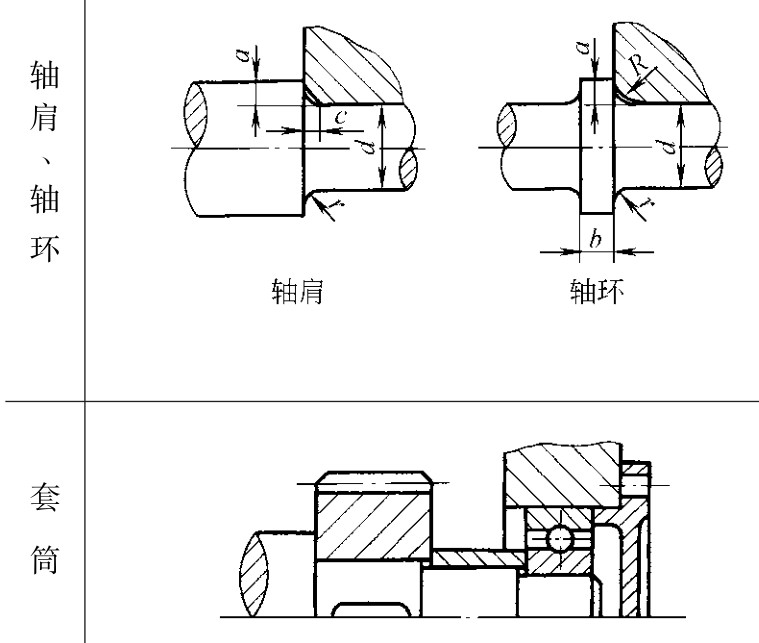

轴肩或轴环

简单可靠的定位方式, 通常为大部分零件的一侧提供轴向固定

套筒

用于相隔距离不大的零件的固定, 套筒与轴为过渡配合, 不需要圆周固定

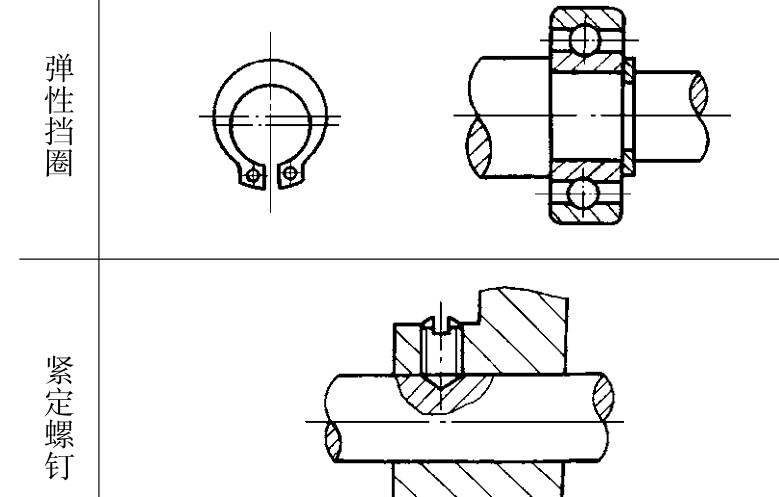

弹性挡圈

需要加工环槽容纳挡圈, 对轴的强度削弱大, 承受不了大的轴向力

紧定螺钉

结构简单, 需要在轴上设置定位锥孔, 能够承受的载荷小

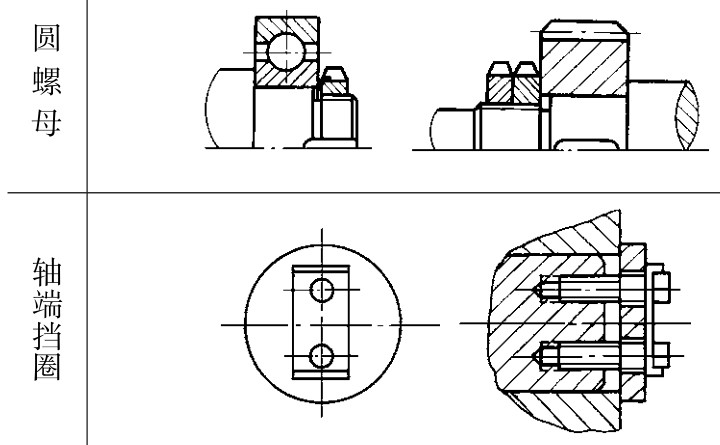

圆螺母

可用于固定轴端上的零件, 需切制螺纹, 削弱了轴的强度

轴端挡圈

用于固定轴端零件, 能承受较大的轴向力, 常用于固定轴端零件与轴 (不与箱体接触且不是端盖)

周向固定

普通平键

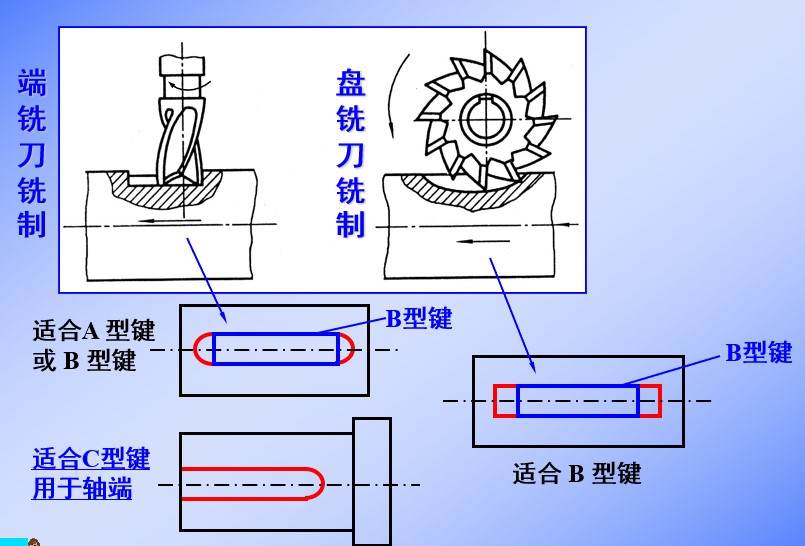

- 普通平键分为 A, B, C 型三种, 用于不同的场合

- 端铣刀加工键槽, 两端存在半圆, 因此适用 A 或 B 型键

- 盘铣刀加工键槽, 两端存在弧形底面, 因此适用 B 型键

- 轴端键槽适用 C 型键

- 两侧面为工作面, 顶面不配合

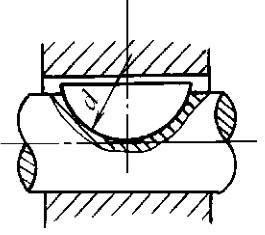

半圆键

- 两侧面工作, 键槽深, 对轴强度削弱大

- 可用于锥面, 将自动调整角度

- 两侧面为工作面

楔键

顶面具有斜度的键, 靠摩擦力传动, 底面与顶面为工作面

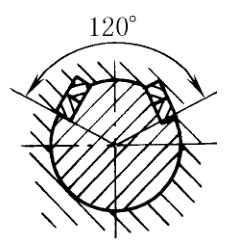

切向键

- 由两个楔键组合

- 工作面的受力沿切向作用,承载能力强

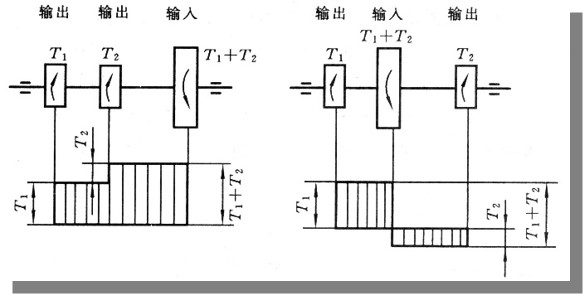

- 一组切向键只传递单向转矩, 两组切向键可传递双向转矩

- 两组切向键夹角为

过盈配合

- 承载能力取决于过盈量

- 轴承内圈采用此方法连接

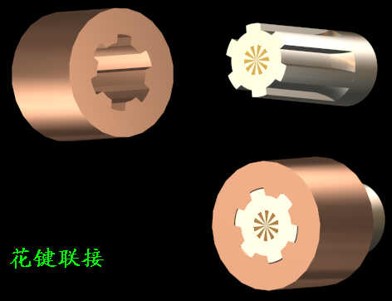

花键

- 工作面为齿面, 承载能力强, 对中性好

- 对轴的削弱小

- 既可用于静连接, 又可用于动连接

导向平键

- 属于动连接, 传动零件可在轴向移动

- 平键通过螺纹固定在轴上, 轮毂移动距离小

滑键

- 属于动连接, 传动零件可在轴向移动

- 键固定在轮毂上, 与轮毂一起移动, 轮毂移动距离大

轴系工艺性要求

- 轴结构要求

- 轴头长度应小于轮毂长度, 否则无法保证轮毂另一侧与套筒等的固定

- 应考虑轴上零件轴向, 周向固定, 检查轴上所有零件是否均固定

- 轴外伸处应考虑密封

- 轴呈阶梯状, 利于安装零件, 从中间最高处到两轴端, 轴的直径逐渐减小

- 轴承结构要求

- 套筒或轴肩高度小于轴承内圈高度, 否则轴承无法拆卸

- 轴承旁应有非定位轴肩, 减少轴的过盈配合安装深度

- 轴承为过盈配合, 不需要键等圆周定位

- 键加工工艺要求

- 所有键槽应处于同一加工方向, 保证一次铣削就可以全部加工

- 键的长度应小于轴头长度, 保证整个键都用于传动并减小长键槽对轴强度的削弱

- 键槽需要靠近安装段, 方便对准安装 (一般轮毂与轴为过盈配合, 对不准后不易调整)

- 允许在导向锥面 (轴端过盈配合处需要有导向锥面) 上加工延伸键槽, 在导向锥面上对准, 方便安装

- 加工工艺要求

- 螺纹退刀槽 (圆螺母位置) 与砂轮越程槽 (高精度的轴颈等位置)

- 轴承端盖与轴应有间隙

- 轴的配合处采用标准值 (如轴承内径为 5 的倍数)

- 轴端设置倒角, 方便安装

- 轴上的退刀槽, 花键, 键槽, 倒角等结构采用统一的尺寸, 方便一次加工得到

提高强度设计

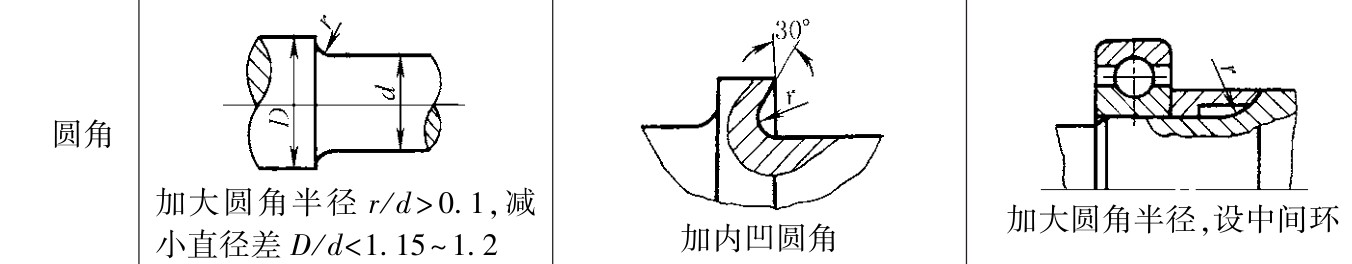

减小应力集中

- 轴肩高度不可过大, 否则将导致应力集中 (根据标准设计)

- 在轴肩处采用大半径圆角, 凹切圆角, 椭圆圆角等措施避免应力集中

改善受力情况

将转矩最大的轮毂布置在中间, 转矩相反且较低的轮毂布置在两侧, 避免转矩过大

轴系设计过程

设计轴系时, 保持从一个轴肩到另一轴肩为方向分析

- 通过强度计算等, 确定轴上各个零件的内径与布局, 连接内径, 得到轴的雏形

- 首先考虑是否能添加轴肩定位与设计非定位轴肩 (轴承等需要过盈配合处) 等, 调整轴的截面直径

- 设计除轴肩外的其他轴向固定, 保证轴上所有零件均得到固定

- 优先采用套筒与轴端圈

- 套筒需要考虑套筒两侧的高度是否满足要求 (接触面积足够 / 低于轴承内圈) , 并修改

- 根据设计的轴向固定微调轴的轴向尺寸, 添加工艺结构

- 轴头宽度小于轮毂宽度

- 轴端与轴端挡圈存在缝隙, 且与轴之间存在螺钉固定

- 圆螺母需要添加螺纹

- 弹性挡圈需要有环槽

- 设计圆周固定, 确定键长, 花键长等结构

- 添加退刀槽, 倒角等工艺结构

轴毂连接强度设计

键连接失效形式

- 静连接中, 键通过接触力传递动力, 键的侧面受挤压, 失效形式为较弱的零件 (通常为轮毂) 压溃

- 动连接中, 由于存在零件的相对运动, 因此失效形式为磨损

平键强度校核

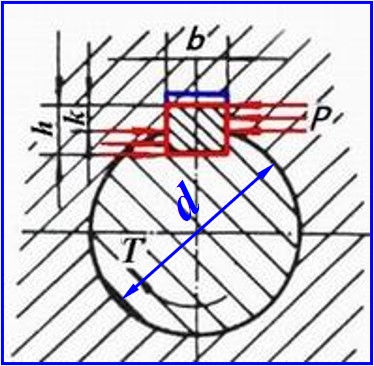

- 键的 均为标准值, 其中 根据轮毂 / 轴的尺寸确定, 长度可以小于键长

- 当强度不足时, 可增加键的长度或采用双键布置

轴的强度设计

- 轴的失效主要形式为疲劳断裂

- 对一般的轴采用弯扭合成强度计算, 重要轴采用安全系数法计算

扭转强度条件

- 用于一般传动轴的设计与校核, 或转轴截面直径的处算

- 使用前先分析扭矩, 画出扭矩图

- 计算得到各个受扭段上危险截面的最小轴径, 按标准轴径圆整 (一般是 5 的倍数)

- 当轴上存在一个键槽时, 由公式计算得到的直径 还需要增大 , 两个则增大

弯扭合成强度

- 根据第三强度理论建立, 同时考虑扭转与弯曲, 并合并为一个当量弯矩 , 用于传动轴校核 / 再次选择轴径

- 由于弯曲应力必定是对称循环应力, 因此使用 的许用疲劳极限 作为条件

- 转矩的应力状态不确定, 通过折合系数 将其等效为对称循环应力, 默认以脉动循环应力处理

- 频繁启动为脉动循环应力

- 双向运行为对称循环应力

- 截面系数 需要考虑键槽, 花键等影响 (查表)

轴的设计过程

- 方案设计, 确定轴上有那些传动件以及各自传递的功率, 并进行简单布置 (使转矩尽量小)

- 使用扭转强度处算轴上各段的最小轴径, 从而确定传动件尺寸

- 初步进行结构设计, 得到轴的完整结构

- 对轴进行受力分析, 得到受力图, 弯矩图与扭矩图, 并合成为 图, 校核各个危险截面的强度 (弯扭合成强度或安全系数法)

- 如果校核强度不足, 则需要增大有关轴的直径

- 校核键强度等其他部分