滚动轴承

大约 13 分钟

滚动轴承

滚动轴承概述

基本结构

- 带有滚道的内圈与外圈 (不一定需要)

- 滚动体 (球或滚子)

- 隔离与引导滚动体的保持架

主要优点

- 摩擦与发热小, 摩擦力矩很少随速度改变

- 互换性好, 易于维护

- 回转精度高

主要缺点

- 径向外轮廓尺寸大

- 接触应力高, 承受冲击载荷能力差, 高速重载下寿命低

- 减振能力低

主要类型及代号

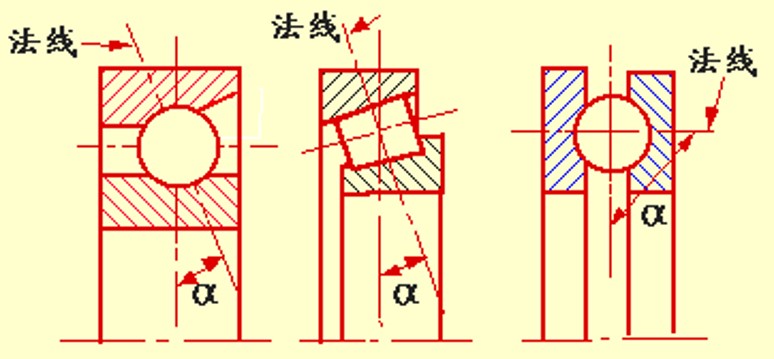

接触角分类

公称接触角

- 滚动体与滚道接触点法线与径向平面的夹角称为公称接触角

- 轴承的支撑力只能垂直于接触点向外, 其他方向的受力将会导致轴承脱开

- 公称接触角决定了轴承对轴向与法向力的承受能力

- 轴承可通过公称接触角的大小分类

向心轴承

接触角满足 的轴承

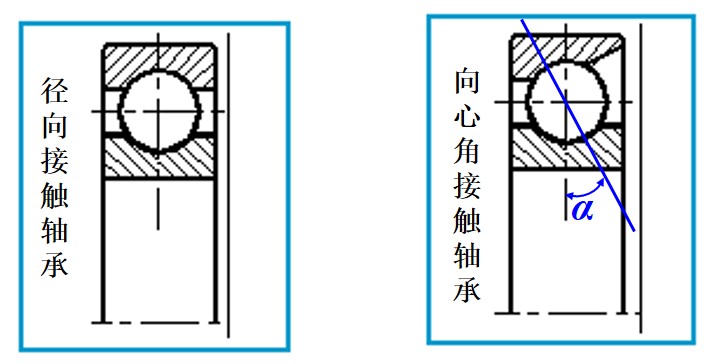

径向接触轴承

接触角 , 主要承受径向力

向心角接触轴承

接触角 , 能同时承受径向力与轴向力

推力轴承

接触角满足 的轴承

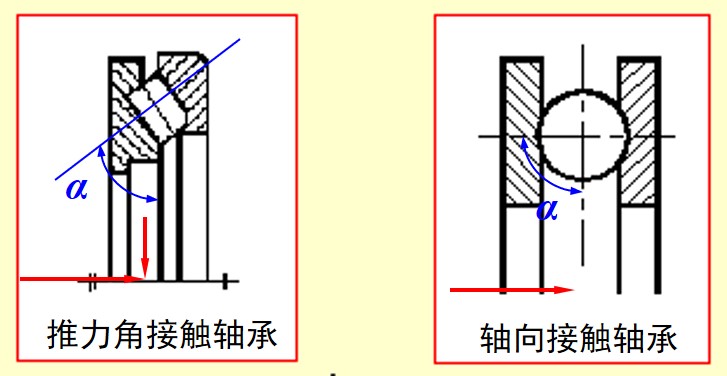

轴向接触轴承

接触角 , 只能承受轴向力

推力角接触轴承

接触角 , 主要承受轴向力, 仅能承受一定的径向力

常用轴承类型

| 名称 | 类型代号 | 特性 | 使用 |

|---|---|---|---|

| 圆锥滚子轴承 | 3 | 能承受较大的径向力与单向轴向力, 内外圈可分离 | |

| 角接触球轴承 | 7 | 可同时承受径向载荷与单向轴向载荷 | |

| 深沟球轴承 | 6 | 主要承受径向载荷, 也能承受较少的轴向载荷 | 极限转速高, 但额定载荷较小 |

| 圆柱滚子轴承 | N | 只能承受径向载荷, 内外圈可分离需要固定 | 极限转速低, 但额定载荷较大 |

轴承基本代号

轴承基本代号由以下方式组成

[一位类型代号] + [一位宽度高度系列代号] + [一位直径系列代号] + [两位内径代号]

类型代号

根据轴承类型而定的代号, 见上

宽度高度系列代号

体现轴承在轴向上的宽度, 使用数字表示

| 代号 | 含义 |

|---|---|

| 0 | 窄, 通常可省略宽度代号 |

| 1 | 正常 |

| 2 | 宽 |

| 3 | 特宽 |

直径系列代号

- 相同内径的轴承在外径方面的变化

- 越大轴承的承载能力越强

- 越小轴承离心力越小, 适用于转速高的情况

| 代号 | 含义 |

|---|---|

| 0 | 特轻 |

| 1 | 特轻 |

| 2 | 轻 |

| 3 | 中 |

| 4 | 重 |

内径代号

反应轴承的内径大小

| 内径代号 | 内径大小 | 说明 |

|---|---|---|

| 00~03 | 10, 12, 15, 17 | |

| 04~96 | 5 内径代号 (mm) | |

| / + 内径 (mm) | 22, 28, 32 与 500 以上的内径 | 与前面的代号通过 / 分割 |

轴承类型选择

载荷大小与性质

- 载荷大或冲击大 -- 选滚子轴承 (非球滚动体统称滚子, 线接触)

- 载荷小或冲击小 -- 选球轴承 (点接触)

载荷方向

- 纯径向载荷 -- 选深沟球轴承 (6类), 圆柱滚子轴承 (N类)

- 纯轴向载荷 -- 低速时用推力球轴承 (5类), 高速时用圆锥滚子轴承 (3类) 或角接触球轴承 (7类)

- 径向, 轴向载荷 -- 角接触球轴承 (7类) 或圆锥滚子轴承 (3类)

- 轴向载荷不大 -- 选深沟球轴承 (6类)

转速与精度

- 转速高, 载荷小, 精度高 -- 选球轴承

- 转速低, 有冲击载荷 -- 选滚子轴承

经济性

通常滚子轴承的价格比球轴承价格高

设计约束

载荷分析

滚动体与套圈滚道接触点的接触应力是变应力, 近似认为是脉动循环变应力

失效形式

- 由于接触应力大, 因此疲劳点蚀为最主要的失效形式

- 低速轴承接触应力过大, 可能发生塑性变形

寿命计算

寿命参数定义

- 基本额定寿命 , 相同条件下运转, 的轴承不发生疲劳点蚀的总转速, 单位转()

- 基本额定动载荷 , 当基本额定寿命 时, 轴承能承受的载荷值

- 当量动载荷 , 用于计算公式, 实际动载荷通过公式计算得到

- 寿命指数 , 用于计算公式的系数, 球轴承 (点接触) , 滚子轴承 (线接触)

- 温度系数 , 用于计算公式, 反应轴承工作温度的系数, 温度越高, 系数越小

寿命基本公式

根据实验, 在任意当量动载荷下, 轴承的基本额定寿命满足以下关系 (要求掌握)

考虑轴的转速 , 将单位 转换为 有

根据预期寿命, 计算轴承的基本额定动载荷用于选择型号有 ( 为预期寿命)

当量动载荷计算

有关参数定义

- 当量动载荷 , 计算目标, 用于寿命计算

- 径向载荷 , 即轴承作为约束对轴产生的径向约束反力

- 轴向载荷 , 即轴承作为约束对轴产生的轴向约束反力, 还包括派生轴向力

- 径向动载荷系数 , 径向载荷转化为当量动载荷的修正系数

- 轴向动载荷系数 , 轴向载荷转化为当量动载荷的修正系数

- 载荷系数 , 根据轴承所受的冲击确定的修正系数

当量动载荷计算公式

对于同时承受轴向与径向力的轴承, 当量动载荷满足以下公式, 其中 查表得到 (要求掌握)

对于仅能承受单向载荷的轴承, 如推力球轴承 (轴向) 或圆柱滚子轴承 (径向), 不需要系数, 满足

径向载荷计算

- 通过力平衡分析 (力矩平衡与径向力平衡) 计算轴向力

- 由于轴向力存在 与 两个方向, 计算径向载荷时需要合成, 得到径向载荷

轴向载荷计算

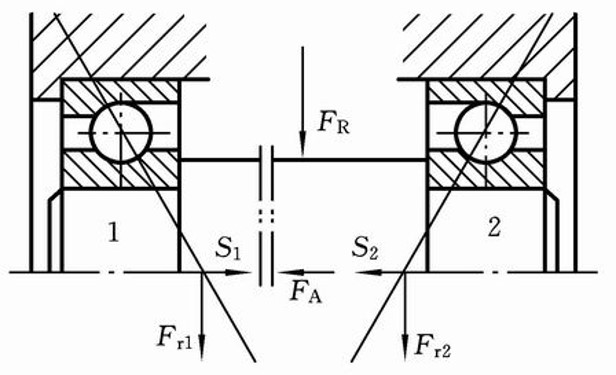

派生轴向力的产生

认为轴承外圈起支承作用 (内圈及滚子与轴为一体), 对于角接触轴承, 往往会存在一个派生轴向力

- 当没有轴向力时

- 轴外圈以与轴的接触力作为支撑力, 无轴向力时, 支撑力主要沿接触点法线方向

- 由于接触力方向确定, 因此接触力的径向分量提供径向力, 轴向分量则残留一个需要平衡的径向力, 即派生轴向力 , 通常与 成倍数关系 (查表)

- 轴承外圈接触点指向滚动体的法线方向即接触力方向, 此方向的轴向分量即派生轴向力的方向

- 定义接触点法线与轴轴线的交点为载荷中心, 轴承约束力实际位置即载荷中心

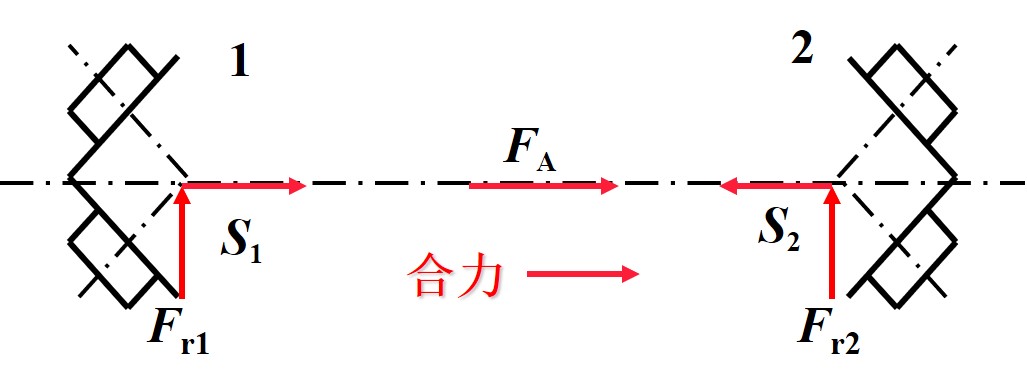

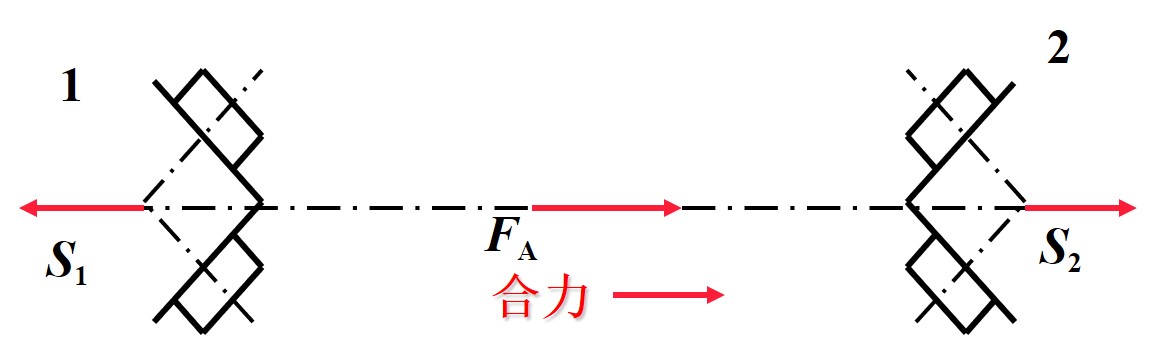

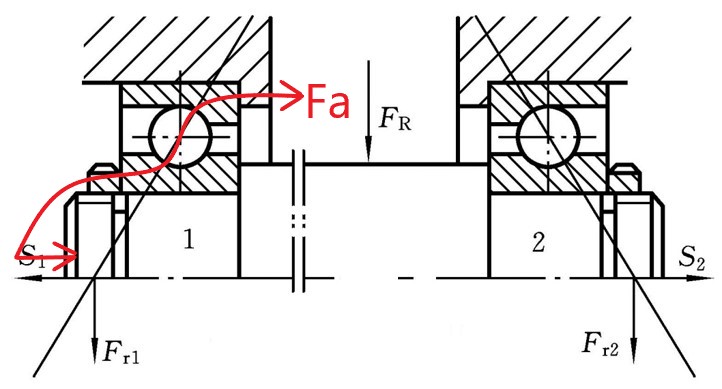

正装与反装

- 由于角接触轴承通常仅能承受单方向的轴向力, 因此必须成对安装以承受双向轴向力的载荷

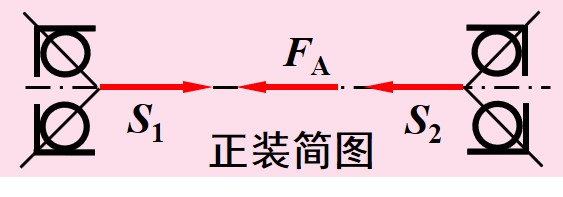

- 定义轴承外圈的窄边相对安装为正装, 此时两轴承派生轴向力指向中点, 载荷中心靠近, 轴刚度增大, 为常用安装方式

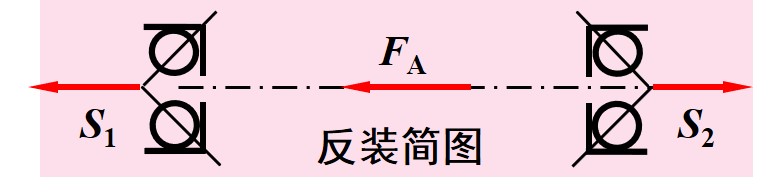

- 定义轴承外圈的窄边相背安装为反装, 此时两轴承派生轴向力背离中点, 载荷中心远离

派生轴向力的方向与安装简图

正装轴承的派生轴向力

- 角接触球轴承正装简图 (外圈与滚动体)

- 圆锥滚子轴承正装简图 (内圈与滚动体)

反装轴承的派生轴向力

- 角接触球轴承反装简图

- 圆锥滚子轴承反装简图

轴向力的受力分析

- 角接触轴承仅能产生沿派生轴向力方向的轴向约束力

- 假设除了轴承的约束力外, 轴承上有轴向合力

- 当 与 同方向时

- 若有 , 轴承 放松, 轴承 压紧, 此时轴承 仅有派生轴向力, 而轴承 除派生轴向力外, 还有额外的约束力, 因此 (注意轴承 的轴向约束力已包含到约束力内)

- 若有 , 轴承 压紧, 轴承 放松, 因此由轴承 产生约束力, 有 (注意, 两轴承的派生轴向力与径向力通常不相同, 因此不能忽略这一情况)

- 可得轴向力分析过程

- 分析轴承径向力

- 分析轴的轴向合力

- 确定派生轴向力大小与方向

- 将轴向合力与派生轴向力相加 (规定正方向), 确定哪一侧的轴承压紧 (派生轴向力与此合力反向)

- 压紧的一侧产生包含其自身派生轴向力的轴向约束力

- 放松的一侧仅有派生轴向力 (也属于轴向载荷)

- 对于深沟球轴承等能承受部分轴向力的轴承, 令 , 分析方法不变, 仅有一侧产生轴向约束力

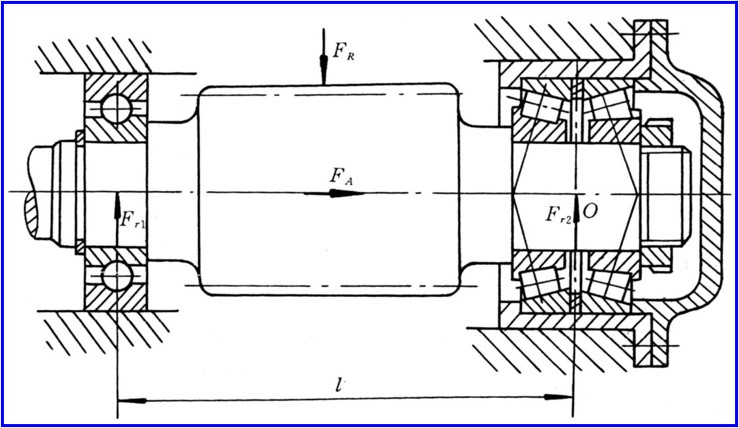

支承设计

- 支撑部件对轴承与轴等构成的轴系其支撑作用, 承受来自轴系的径向或轴向力, 并防止轴系窜动

- 根据支承端的数量, 轴承分为三种支承结构, 分别为双端固顶, 一端固定一端游动, 两端游动

- 定义轴的跨距 为轴上两载荷中心之间的距离

轴承一般装配

- 轴承的内圈与轴为过盈配合, 能保证轴与内圈径向固定, 但无法完全保证轴向固定, 因此在不承受大的径向力时, 轴承内圈随轴移动, 仅需要轴肩定位, 不需要固定 (双端正装), 对于大部分情况需要两侧固定, 配合时使用基孔制

- 轴承的外圈与轴承座为间隙配合, 因此外圈不会随轴移动, 内圈可能与外圈偏离, 配合时使用基轴制

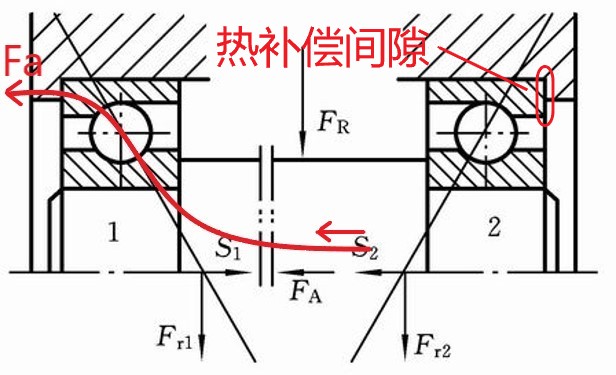

双端固定

用于轴跨 的短轴, 由于两端均被固定, 因此其中一侧要留有 的热补偿间隙 (不画出, 通过垫片调整)

正装轴承的双端固定

- 由于两侧均被固定, 因此两个轴承均仅需要固定一个方向, 同时起支承与定位作用

- 轴承内圈与外圈的固定方向相反, 根据里的传播方向确定, 在力传播方向上要有接触以提供支承力

- 用于正装角接触轴承或一般深沟球轴承

反装轴承的双端固定

- 注意在反装中, 轴承的支承力由与外力相反一侧的轴承提供

- 为了让支承力传播, 轴的两端还需要有圆螺母等固定, 将轴上的力传递到轴承内圈, 因此内圈一侧使用轴肩用于定位, 另一侧需要使用圆螺母传递支承力

- 仅用于反转角接触轴承

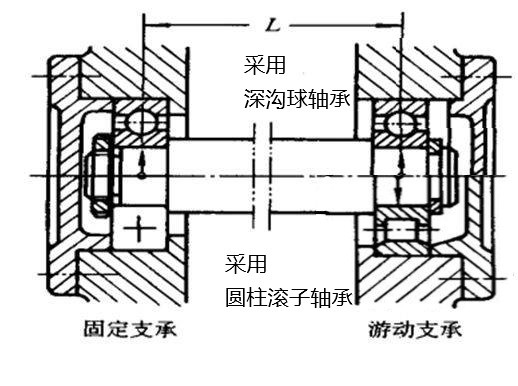

一端固定一端游动

用于轴跨 的长轴, 仅有一端完全固定

轴向载荷较小

轴向载荷较小时, 仅使用向心接触轴承即可满足要求

固定端

固定端需要同时承受左右方向的轴向力, 因此仅能采用深沟球轴承, 并且内外圈两侧完全固定

游动端

- 游动端的内圈需要与轴一起移动, 因此内圈的两侧均要与轴固定

- 对于深沟球轴承, 外圈与内圈无法分离, 因此外圈也与轴同时游动, 不需要额外固定

- 对于圆柱滚子轴承, 外圈与内圈可分离, 因此外圈需要固定, 为内圈的游动提供支承

轴向载荷大

- 轴向载荷较大时, 需要在固定端采用成对的正装或反装的角接触轴承或推力轴承, 以满足轴向载荷

- 固定端正装时, 内圈两侧固定, 外圈最外两侧固定 (根据力传播方向确定)

- 游动端设计不变

双端游动

- 一般仅用于人字齿轮的短轴, 用于人字齿轮的自动调整

- 两端均为游动端, 设计同一端固定一端游动

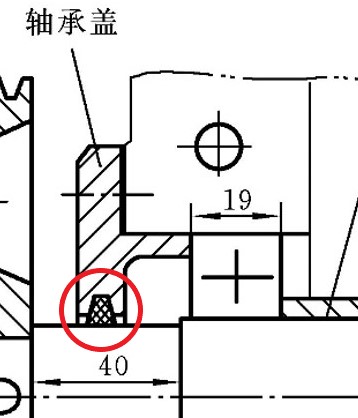

轴承的密封与安装

轴承的轴向固定

- 轴承内圈 (两端正装固定时, 仅需要轴肩定位)

- 轴肩定位

- 轴端挡圈

- 圆螺母

- 弹性挡圈

- 轴承外圈

- 轴承盖

- 孔用弹性挡圈

轴的密封

- 轴端盖分为闷盖与透盖, 轴从透盖穿出箱体外, 轴与透盖孔中存在间隙

- 为了防止箱体内的润滑油泄露与外界灰尘进入, 需要使用密封结构, 隔绝外界

接触式密封

转速不高时用接触式密封

- 毡圈密封 (由于毡圈磨损, 因此一般只用于低速脂润滑)

- J 形密封圈 (使用毡圈为基底, 通过弹簧固定)

- 0 形密封圈

非接触密封

转速较高时用非接触式密封

- 间隙密封

- 迷宫式密封